Découpe et assemblage

|

| Comme je n'ai pas souhaité démarrer la construction à partir d'un kit bois, cela impose la découpe de l'ensemble des nervures. La précision et la patience sont de rigueur. |

|

Mise en place des nervures sur le longeron d'intrados.

Mise en place du longeron d'extrados, le tout sous presse.

Vous remarquerez la cale longitudinale placée sous l'intrados afin d'obtenir une incidence négative au saumon de l'aile. Cette incidence est progressive de l'emplanture (0°) jusqu'au saumon (-2°) et permettra un décrochage progressif de l'aile (washout en anglais).

Finalement, l'aile sera calée sur le fuselage avec une incidence de 2,5° et l'incidence obtenue au saumon sera de 0,5°. |

|

| Les nervures sont maintenues perpendiculaire au plan de construction par l'intermédiaire d'une paire d'équerres découpée dans un profilé aluminium. |

|

Un ajustement de la hauteur du bord de fuite est nécessaire sur certaines nervures afin d'obtenir un alignement parfait.

Vous remarquerez l'inclinaison de la nervure d'emplanture correspondant au dièdre souhaité. |

|

| Une vue de l'ensemble en cours de collage. |

|

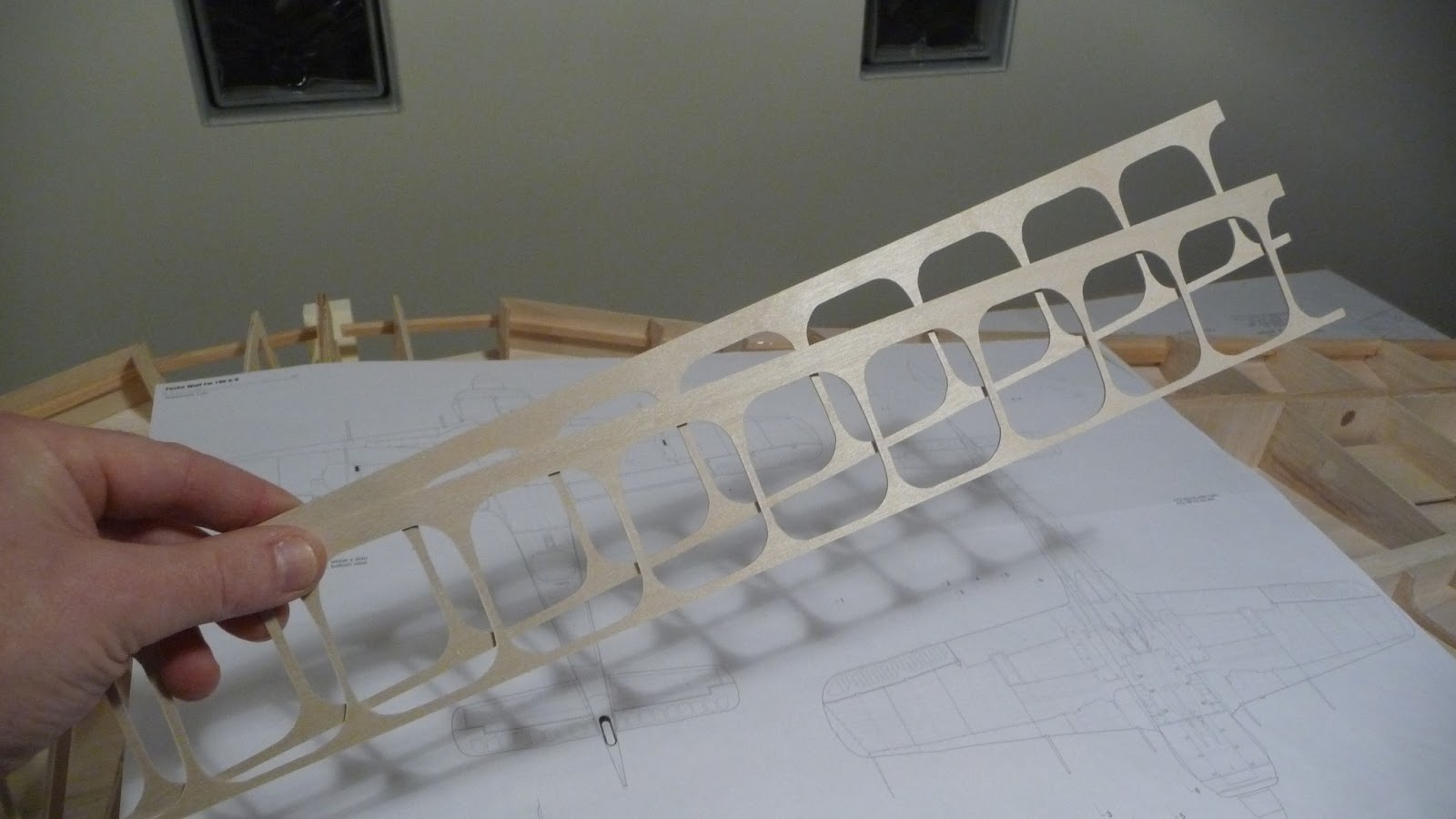

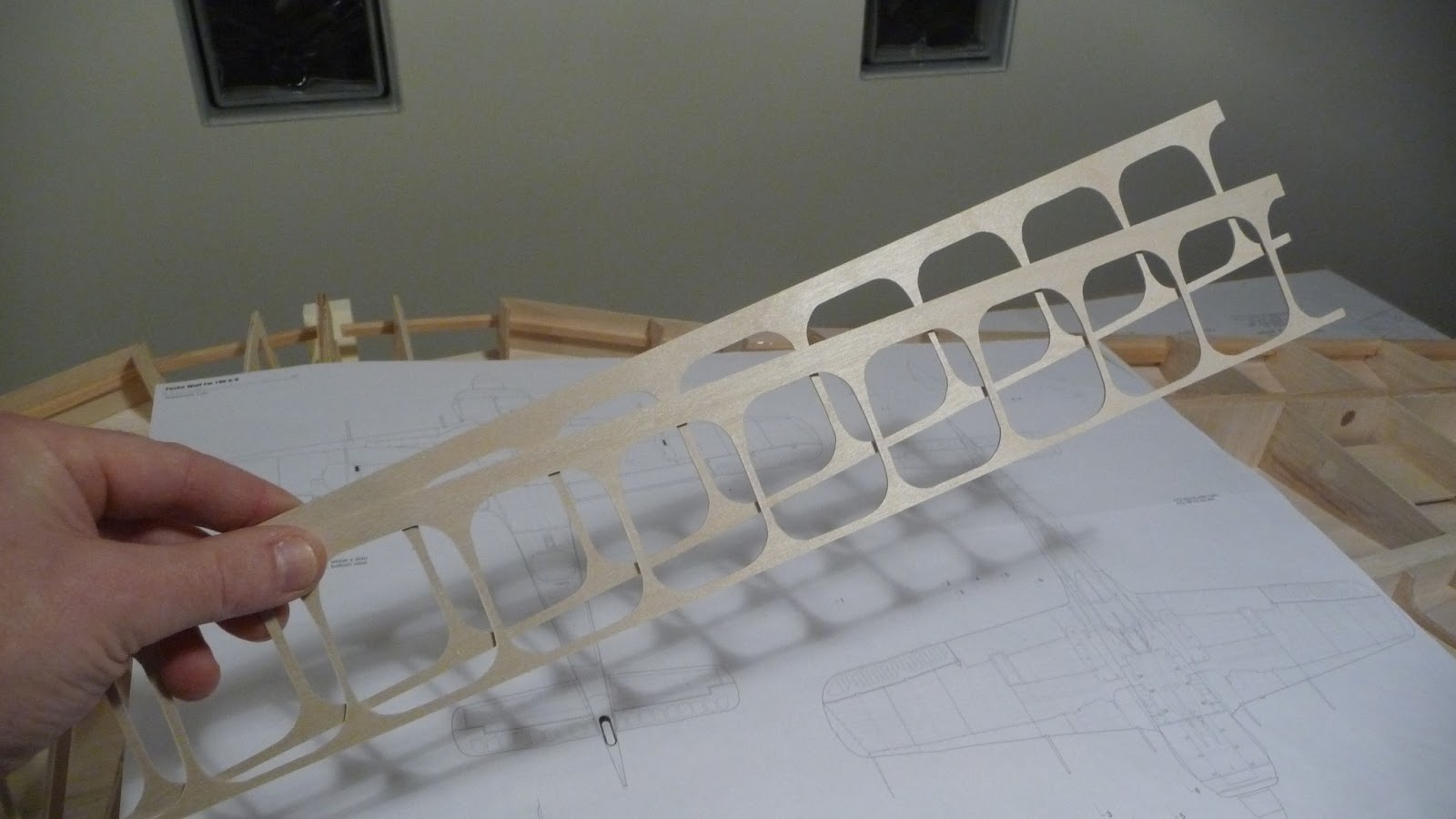

| Les nervures en CTP de 3 mm ont été ajourées au maximum afin d'optimiser le poids final de la structure. |

|

| La construction se faisant en 2D, il est nécessaire de décaler la nervure de saumon afin d'obtenir l'envergure souhaitée telle que présentée en vue de face sur le plan. |

|

| La découpe des nervure se fait par paire afin de gager du temps sur la construction de l'aile droite. |

|

| Vue interne de la mise à l'équerre. |

|

Les nervures accueillant le support de train d'atterrissage nécessitent une attention particulière.

Elles sont doublées du côté du bord d'attaque et renforcées à l'aide d'une fibre de 90 g/m² procurant ainsi une rigidité exemplaire. |

|

| Un petit aperçu de l'ensemble de la structure de l'aile gauche. L'ensemble est relativement imposant. |

|

Alignement optimal du passage électrique et pneumatique.

Ce conduit comprendra les liaisons de commande des servo-moteurs d'aileron et de volet, l'alimentation du feu de position gauche ainsi que les liaisons pneumatiques de commande du train d'atterrissage. |

|

Le bord d'attaque était prévu en balsa sur toute la longueur de l'aile.

An niveau du train et de la jonction des deux demi-ailes, un CTP aviation 5 plis de 3 mm fera plus l'affaire. |

Les 4 cannons de 20 mm

|

Tracé de la position des canons à l'échelle par rapport à la corde de l'aile.

Le canon côté emplanture est légèrement au dessus de l'axe de la corde.

Celui côté saumon est en dessous de la corde. |

|

L'objectif étant de réaliser des canons démontables, l'embase de fixation est conçue pour recevoir chaque canon par vissage. Cette embase reçoit donc un écrou noyé de 6 mm.

Il sera ensuite collé sur la cloison interne anti-compression entre le longeron d'intrados et d'extrados.

un renfort recevra le tube destiné au guidage du canon lors de son insertion. |

|

| Découpe des embases / renforts. |

|

| J'en profite en même temps pour poser les cloisons dans le logement de train d'atterrissage. |

|

| Un découpe est réalisée pour permettre le passage des commandes pneumatiques |

|

| Le collage de ces cloisons. |

|

| Les cannons doivent avoir une position parfaitement horizontale lors que l'avion est en position de tangage neutre. Cela implique de positionner l'aile avec son angle de dièdre ... |

|

| ... de caler l'aile avec son incidence de saumon à 0,5° ... |

|

| ... de vérifier l'incidence d'emplanture qui doit donc être à 2,5° ... |

|

| ... ainsi positionnée, les canons doivent être à 0° d'inclinaison. |

|

La sortie du canon étant fixée sur le bord d'attaque de l'aile (cf. tracé sur le plan ci-dessus), il est donc nécessaire d'ajuster la base du canon pour obtenir les 0° recherché puis de coller cette base à l'époxy 5 mn.

On observe ici l'embase du canon ainsi que son guide PVC. |

|

| Les deux canons en place. Seul de canon d'emplanture est collé. |

|

| Positionnement et collage du canon de saumon. |

|

| Les deux canons sont parfaitement de niveau, à 0°. |

|

Le canon est réalisé à l'aide d'un tube aluminium de 8 mm (6 mm interne) ainsi que d'une vis nylon de 6 mm "décapitée".

La vise est insérée dans le tube, l'ensemble est percé à 2 mm puis collé à l'époxy 5 mn.

Le perçage, rempli d'époxy forme ainsi une sorte de goupille. |

|

| L'extrémité sortante du canon est "chemisée" avec un tube aluminium de 6 mm (4 mm interne) sur une longueur de 5 mm afin d'obtenir un orifice quasiment à l'échelle : 20 mm / 4,56 = 4,38 mm. |

|

Le chemisage est visible, il est donc nécessaire de rectifier l'extrémité par un petit limage de surface.

Le canon est inséré dans les mors de la perceuse pour être rectifié. |

|

Les 4 cannons d'aile de 20 mm terminés.

Echelle 1:4,56. |

|

| Nous sommes observé ... |

La Pause

|

Alizée, conception parfaite, aucun soucis pour voler.

A mes côtés depuis 1997 ! |

|

| Un vrai chien... |

|

| ... on ne s'en lasse pas ! |

La clé d'aile

|

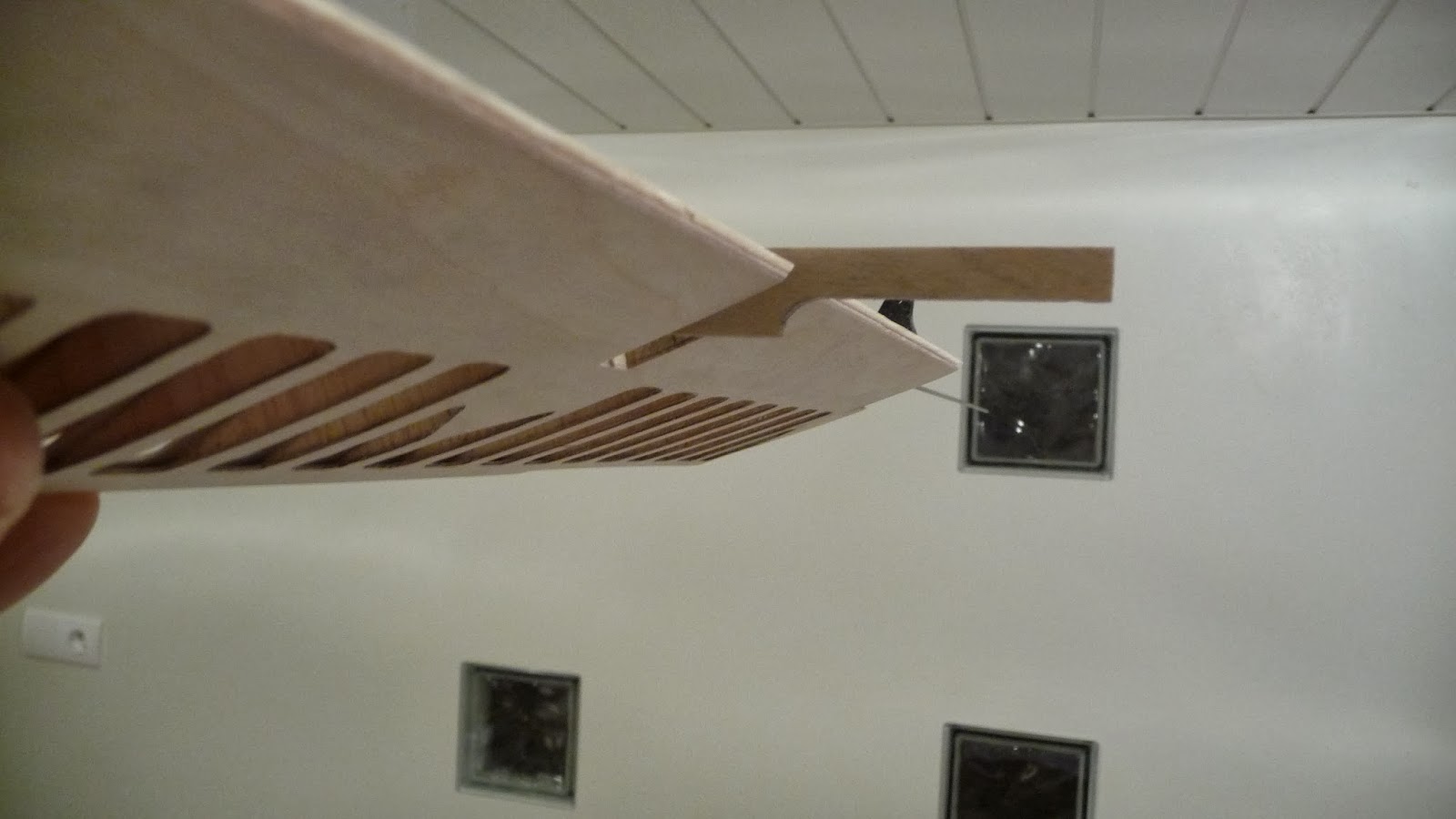

La clé d'aile est en deux parties. Une clé d'extrados et une d'intrados.

Il est indiqué sur le plan une découpe dans du CTP aviation de 3 mm. Cela me semblant un peu juste d'un point de vue résistance mécanique en traction vs compression, je décide donc de renforcer cette dernière.

Une découpe / assemblage sandwich me semble bien mieux dimensionné. |

|

| Le chantier en cours avec les deux parties de la clé tracées sur un collage de trois planches de CTP aviation 3 plis de 0,8 mm. Les planches étant assemblées provisoirement par quelque goûtes de colle cyano. |

|

| Les 3 éléments découpés en une seule passe. |

|

| Les deux parties de la clé découpées. |

Assemblage et pose de la clé d'extrados

|

| Le sandwich : 3 CTP aviation 0,8 mm intercalé de 2 bandes de carbone dans le sens longitudinal. |

|

| Une autre vue du sandwich en cours de collage à l'époxy 30 mn. |

|

| Une fois sec. |

|

l’excédant de carbone éliminé puis poncé.

On retrouve bien les 5 couches : 3 de CTP + 2 de corbone. Le tout faisant 3 mm d'épaisseur. |

|

Mise en place de la demi-clé.

Collage à la cyano 5 mn. |

Coffrage de l'extrados

|

Le coffrage de l'aile est réalisé par des planches de balsa de 2,5 mm x 100 x 1000.

Un calepinage d'un bon nombre de planches est nécessaire pour obtenir la surface requise . |

|

| Le calepinage est pressé puis maintenu par du scotch papier. |

|

| Le calepinage prêt pour la phase d'encollage. |

|

| Après retournement de l'ensemble, l'espace pour l'encollage est bien visible. |

|

| On encolle. |

|

| La remise à plat restreint l'espace entre chaque planche qui éjecte le surplus de colle. |

|

| Mise sous presse en attendant la pose sur la structure ... |

|

| ... après encollage de la structure, le calepinage est appliqué puis pressé à l'aide de magazines pour épouser le plus régulièrement possible la forme des nervures. |

|

| Il y a tout de même pas mal de poids ! |

|

| Voici le résultat obtenu après élimination des excédants sur les bords. |

|

| Le profil de l'extrados est presque parfait. Un léger ponçage terminera le travail. |

|

| Une vue de l'intérieur en attendant la réalisation de l'aile droite. |

La jonction des deux demi-ailes

|

Bien évidement, avant d'opérer une quelconque jonction, il faut bien avoir deux éléments à joindre.

Je ne vais pas vous détailler la construction de la demi-aile droite qui est la parfaite symétrie de la demi-aile gauche.

Cependant quelques compléments sont précisés ci-après. |

|

La demi-aile droite doit recevoir la sonde de vitesse anémométrique (IAS = Indicated Air Speed).

Cette sonde est cependant fictive et doit être matérialisée afin de respecter la reproduction grandeur.

Sur la version A8, cette sonde se situe en bout d'aile droite et sera réalisée à l'identique des canons de 20 mm mais avec un diamètre moindre. Le guide est réalisé à l'aide d'un tube d'aluminium. |

|

Le support de sonde est quant à lui réalisé en carbone, le gain de poids étant déterminant, surtout en bout d'aile.

Pour faciliter le transport, la sonde est amovible. |

|

| La clé d'aile d'intrados est réalisée suivant le même procédé que la clé d'extrados. |

|

| Le coffrage d'extrados de la demi-aile droite est également réalisé avec le même procédé que le coffrage d'extrados de la demi-aile gauche. |

|

| Il est judicieux de réaliser un essai préalable des deux clés d'aile ainsi qu'un petit ajustement avant d'entreprendre l'encollage. |

|

| Une vue générale de l'assemblage. |

|

| L'encollage final à la résine époxy. |

|

| Vérification du parallélisme des 4 canons et de la sonde IAS. |

|

| Ajustement de l'incidence des deux demi-ailes au niveau du bord de fuite à l'emplanture. |

|

| Une autre vue. |

|

| Encollage des deux nervures d'emplanture, toujours à l'époxy. |

|

| Le coffrage sous presse. |

|

| Après élimination des excédents de balsa sur les bords du coffrage. |

|

| Plutôt satisfait du résultat ! |

La pose des servo-moteurs

|

Les supports de servos d'ailerons et de volets sont réalisés dans un profilé d'aluminium en "L".

Un premier prototype est usiné avant production. |

|

| Un allègement maximum s'impose. |

|

Mise en place d'un servo afin de vérifier l'empattement de son support.

La référence de servo utilisée pour cet essai n'est pas la référence qui sera implantée dans l'aile, une traction de 0,36 N.cm étant insuffisante. |

|

| Après validation du prototype, voici la production en petite série. |

Support de servo-moteur V2

Les volets

|

Je vous avais parlé précédemment du non respect de l'échelle de certain composant par Roy Vaillancourt.

Les Volets ont particulièrement été négligés. Donc, un nouveau design s'impose.

J'ai repris les plans originels du FW190 A8 grandeur afin de contrôler comment été implanté les volets sur l'aile. |

|

| Le delta étant vraiment trop important pour laisser les choses en l'état, je décide donc de retoucher à la fois les nervures de l'aile ainsi que de créer de toute pièce de nouveaux volets bien plus proche du design grandeur. |

|

| Une pièce ce CTP 3 mm est ajoutée à chaque nervure existante afin de ne pas mettre la baguette balsa qui était prévue à cet endroit. Les nervures existantes sont redessinées dans le logement de volet. Les nouvelles formes sont répliquées sur le plan Vaillancourt afin de la maintenir à jour. |

|

| Les nervures sont rectifiées conformément aux nouveau design adopté. |

|

| De nouvelles nervures sont ajoutées afin de respecter le nombre de nervures visibles à cet endroit sur le grandeur. |

|

| La tôle interne du volet est dessinée sur du CTP aviation de 1 mm. La forme des découpes est conforme au grandeur. |

|

| Les découpes sont grossièrement évidées avant d'être découpées minutieusement à la scie à chantourner. C'est long ! |

|

| Avec de la patience, on arrive toujours au but. |

|

| Les guignols sont découpées dans une plaque de carbone fibrée de 1 mm d'épaisseur. Elles seront doublées par volet. |

|

| Vérification de l'emboîtement de la guignol. |

|

| Le nervures sont minuscules et découpées au plus près des proportions du grandeur. |

|

Encollage des nervures.

Leurs positions a été préalablement tracées afin de correspondre avec la tôle interne ajourée qui recouvrira l'ensemble. |

|

Une fois la tôle interne en place, la rigidité est exemplaire et le poids restreint à 73 g.

Le nouveau design comportant le doublement de l'épaisseur du profil participe grandement à ce constat. |

|

| Un léger ponçage permet d'obtenir un profil parfait, les bords biseautés comme sur le grandeur. |

|

| Une photo du grandeur permet de contrôler le résultat obtenu et le respect des formes. |

|

| D'autres vues du grandeur. |

|

Le volet en place dans son logement donne un bon aperçu du rendu final.

Seul la guignol en lieu et place d'une des nervure trahie la maquette.

Le deuxième volet est la symétrie exacte de celui-ci. |

Les ailerons

|

Voici à quoi doit ressembler un aileron de FW190 dans sa version A8.

Sur cette vue de dessus, on retrouve un aileron très aéré. La forme des découpes a évolué après la version A3 (de mémoire). La forme des découpes n'est pas respectée sur le plan Vailly Aviation. Nous allons donc y remédier.

La version A8 dispose également d'une extension de la surface de l'aileron qui est bien visible dans le prolongement de la petite surface flexible (sur la droite). Cette surface est un correcteur manuel du neutre de roulis qui est perforée à sa base pour permettre un léger pliage manuel. |

|

| La face inférieur de l'aileron précise trois charnières. Celle la plus proche de l'emplanture se trouve sur le bord de l'aileron juste à côté du volet. Une fois de plus, le plan Vailly n'est pas correcte à cet endroit. Point que nous corrigerons. |

|

| Le plan de Roy Vaillancourt est corrigé et la surface est tracée sur du CTP aviation de 8 dixièmes. Quatre surfaces identiques seront découpées en une seule passe en prenant comme référence la face inférieure (la plus large). |

|

| Élimination du contour. |

|

Maintenant nous pouvons évider !

C'est très étroit (~3 mm) et surtout fragile malgré les quatre épaisseurs de CTP. |

|

J'en ai profité pour découper les 46 nervures !?? (2 x 23) ... en balsa de 25 dixièmes.

Des nervure en pin sont prévues pour la fixation des charnières. |

|

| Une belle pièce de dentelle ! |

|

| Les nervures où vont se trouver les charnières sont triplées par des demi-nervures en pin. |

|

| Afin de rigidifier et de solidariser le mouvement de l'ensemble des nervures, j'en profite pour placer un profilé en carbone de diamètre 4 mm. |

|

| Un gabarit semble indispensable pour le perçage à l'identique de l'ensemble des nervures là où elles recevront le profilé carbone. |

|

| Pour le dîner, je prendrais bien du poisson ! |

|

Mise en place avant collage.

Au delà du trait, ce sera l'âme de l'aileron ainsi que le bord d'attaque en balsa. |

|

| Une autre vue avant collage. |

|

| L'ensemble sous presse. |

|

| Voilà le résultat... Ça en fait des nervures ! |

|

| L'âme de l'aileron (vue de face) est découpé dans du balsa dur de 2 mm. Cette âme prendra place juste à l'avant des nervures et recevra l'avant du coffrage de l'extrados. L'âme sert également de gabarit pour le saumon d'aileron. |

|

| Le saumon d'aileron, une fois tracé, est maintenu en sandwich entre deux profilés d’aluminium afin d'obtenir une bonne prise en main pour effectuer la découpe à chant à l'aide de la scie à chantourner. |

|

| Le saumon d'aileron en cours de découpe. |

|

| Le saumon en place sur l'âme. |

|

Le saumon à été profilé jusqu'au bord de fuite.

L'âme, le saumon et le remplissage du bord de fuite en place sur l'aileron. |

|

En vue de face.

On retrouve également l'emplacement destiné au bord d'attaque. |

|

| Le trim mécanique est en place. Ce trim est découpé et percé dans du CTP aviation de 0,8 mm. |

|

| Les deux ailerons positionnés intrados contre intrados permet de vérifier la symétrie des profils des saumons. |

|

| Le coffrage d'extrados (quelque peu ajouré) sous presse pour l'encollage. |

|

| Le résultat après séchage. |

|

| Le bord d'attaque, constitué dune baguette de balsa, est encollé directement sur l'âme de l'aileron. Il sera ensuite profilé à la cale à poncer. |

|

| Voilà le travail ! |

|

| La symétrie des deux ailerons, côté guignol de commande. |

|

La symétrie des deux ailerons, côté saumons...

L'intrados remonte légèrement. |

|

... et côté bord de fuite.

Je suis plutôt satisfait du résultat !

... vu l'effort pour produire ces deux pièces équivalentes à deux demi-ailes à part entière. |

Les ailerons - Version 2

Après mûres réflexions ainsi qu'une consultation approfondie de la documentation de l'avion grandeur, les ailerons, dans leur première livrée, n'avaient pour eux que ma propre satisfaction suite à l'effort accompli. C'est pour cela que j'ai décidé de mettre mon ego de côté quelque temps et d'honorer mon engagement initial qui était en ces termes : "L'objectif visé est la réalisation d'un Focke-Wulf 190 à l'échelle réduite. L'aspect externe devant être le plus fidèle possible à l'avion grandeur".

La reprise des travaux a donc débuté, en ce début 2014, par la réalisation de nouveaux ailerons qui permettront d'aborder les points suivants avec une bien plus grande aisance :

- Respect de l'engagement "maquette" aussi bien sur l'aspect que sur les côtes (dans la mesure du possible)

- Rendre les ailerons amovibles

- Intégrer des charnières "maquette"

- Conserver la rigidité tout en essayant de les alléger

- Designer de nouvelles guignoles, plus robustes et en rapport avec l'effort des servo-moteurs estimé à 4 kg de couple par cm

- Renforcer la satisfaction du constructeur ainsi que des lecteurs

Ce qui nous donne...

|

| ... en reprenant le plan de Roy ... |

|

On rectifie les points suivants :

- On en profite pour compléter le plan 2D d'origine

- On conserve le principe du coffrage en CTP 1 mm pour l'intrados et l'extrados

- La hauteur des découpes est rétrécie pour être plus conforme au grandeur

- On intègre les trois charnières comprenant un axe amovible

- On intègre une double guignole en carbone multi-plis

- Le profil de la charnière côté aile est dessiné sous la vue de dessus de l'aileron

|

|

Voici une nouvelle coupe de l'implantation de l'aileron dans l'aile.

On remarque la nouvelle forme triangulaire de l'aileron pour la conformité avec le grandeur.

Le point d'articulation de la charnière permettra un débattement d'au moins +/- 30°. |

|

| Les nervures ont été écourtées et reposent sur une âme longitudinale sans discontinuité afin d'obtenir une bonne rigidité. |

|

L'axe de rotation en corde à piano (CAP) de 2 mm dans sa gaine est intégré et collé entre des pièces de balsa.

Pour cette étape, la précision est de rigueur !

Notez les réservations de charnière. |

|

Après le retrait de l'axe, la gaine est découpé aux passages des charnières.

Notez le profilage des saumons d'aileron. |

|

| L'axe de nouveau en place. |

|

| Une vue de la coupe réalisée. On retrouve les pièces assemblées. |

|

| Une vue de dessus. |

|

| Pour la découpe de la guignole on emploie un gabarit. |

|

| Comme sur la première version, les guignoles sont réalisés en carbone d'1 mm doublé. Et la guignole est double, ce qui nous fait un total de 4 mm de carbone. |

|

Notez l'augmentation de la largeur au niveau de l'axe de chape par rapport la version 1.

Vous avez certainement remarqué la découpe pour l'intégration dans l'aileron ainsi que le perçage pour le passage de l'axe de pivot. |

|

| La guignole en place. |

|

| Le collage du saumon. |

|

| Le bord d'attaque profilé dans du balsa léger ainsi que la découpe pour la charnière centrale. |

Intégration des ailerons dans l'aile

Intégration des volets dans l'aile

IAS (Indicated Air Speed)

Un tube de Pitot-statique ou tube de Prandtl (ou antenne de Prandtl) est constitué de deux tubes coudés concentriques dont les orifices, en communication avec le fluide dont on veut mesurer la vitesse, sont disposés de façon particulière :

- Le tube extérieur s'ouvre perpendiculairement à l'écoulement du fluide. La pression à l'intérieur de ce tube est donc égale à la pression ambiante ou pression statique.

- Le tube intérieur est parallèle à l'écoulement du fluide, et est ouvert en son bout, face au flux. La pression à l'intérieur de celui-ci est donc la pression totale, somme de la pression statique et de la pression dynamique.

Un manomètre (dans notre cas numérique) mesure la différence de pression entre les deux tubes, c'est-à-dire la pression dynamique, et permet donc de calculer la vitesse d'écoulement du fluide autour du tube. Cette vitesse correspond au vent relatif (IAS) et est, en aéronautique, une des informations primordiales pour le pilote qui doit toujours maintenir son appareil au-dessus de sa vitesse de décrochage, (l'information importante est l'incidence de l'aile mais par simplification la vitesse est prise en compte en aviation civile) et au-dessous de sa vitesse maximale. Elle permet en outre, connaissant la vitesse du vent, de calculer la vitesse sol et la consommation de l'aéronef.

Le modèle retenu est issue de la République Tchèque et fabriqué par JETI model :

|

| Le tube de Pitot |

|

Le module numérique intégrant le manomètre différentiel, le tout compatible avec le système de télémétrie JETI model.

Un bon programme ! |

Souvenez-vous, nous avions déjà modélisé à l'échelle un tube de Pitot fictif à l'extrémité de l'aile droite, conformément au grandeur. Comme il est impossible d'intégrer le tube de Pitot fonctionnel JETI dans le tube en place, pour une raison de taille et d'échelle, son montage dans l'aile est prévu à l'opposé, à l'extrémité de l'aile gauche.

Le tube fonctionnel sera escamotable afin de préserver l'aspect maquette ainsi que pour le préserver lors de la manutention de l'aile. Son intégration est présentée sur les deux photos ci-après :

L'implantation du support de train d'atterrissage

La platine électro-pneumatique

Les points de fixation de l'aile sur le fuselage

Coffrage de l'intrados

|

| Un cliché souvenir pour un bel effort accompli ! |

|

| Avant de refermer l'aile, une photo de l'intérieur s'impose, ça peut servir. |

|

| Le support épouse parfaitement l'extrados ce qui permet de charger l'intrados le temps du séchage de l'encollage des planches de balsa de 2,5 mm. |

Les saumons

|

| Les saumons sont découpés en 2D dans un bloc de balsa de 26 mm d'épaisseur (20 + 6 mm encollés). |

|

| La 3D est donnée par ponçage. |

|

| Vue externe du saumon droit. On retrouve la gaine électrique pour le feux de position. |

Le bord d'attaque

Les trappes d'aile : Train avant, servo-moteurs, tube de pito

Aucun commentaire:

Enregistrer un commentaire